مقدمه

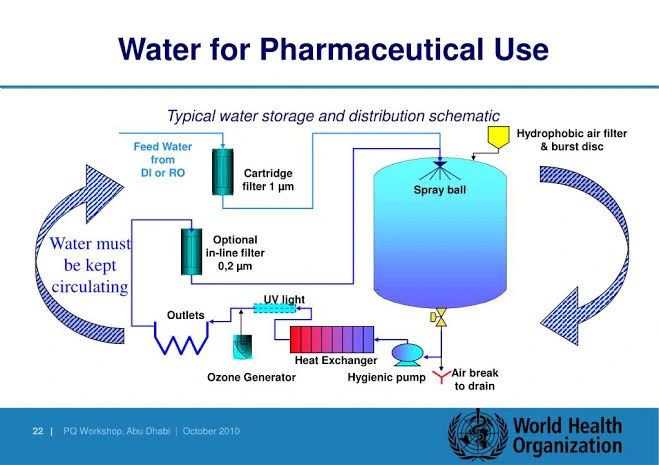

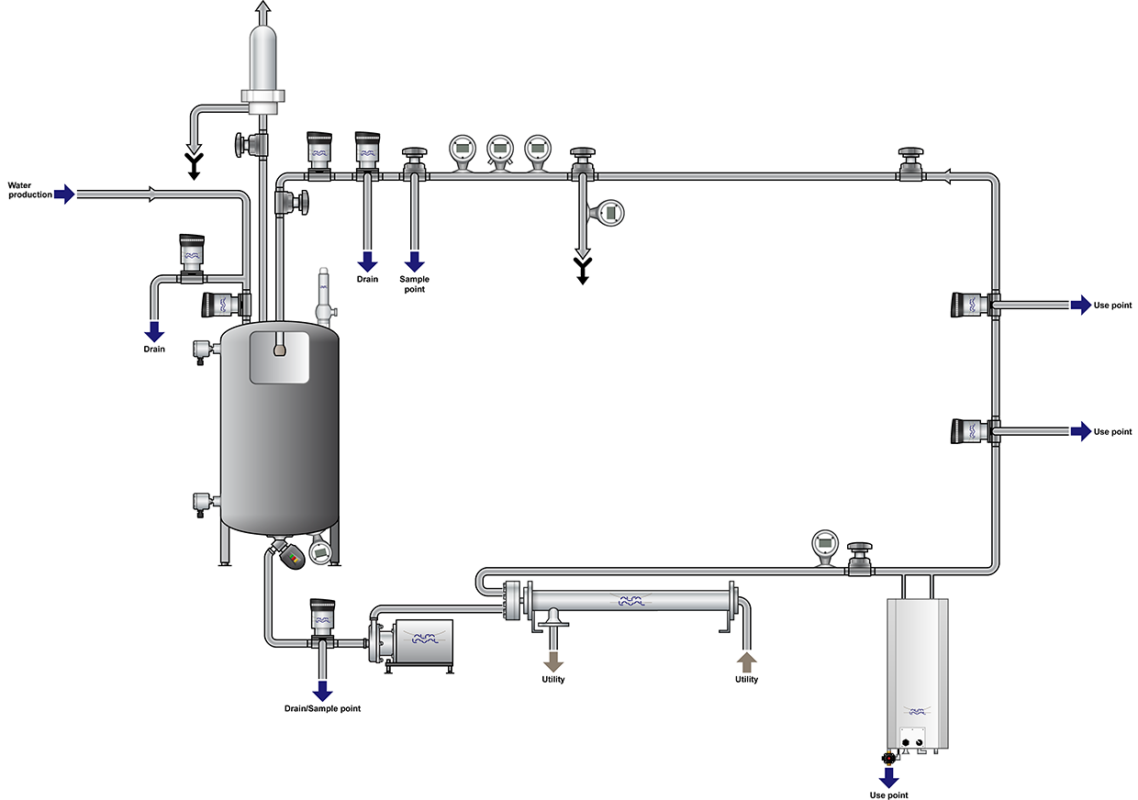

آب در صنعت داروسازی از پرکاربردترین مواد و اجزای مورد استفاده در تولید دارو است و همچنین جزء اصلی در تمیز کردن تجهیزات و سیستم ها محسوب می شود. هدف اصلی طراحی سیستم های آب ساز٫کنترل منابع بالقوه آلودگی( شیمیایی و میکروبیولوژیکی) و همچنین تولید آب مورد نیاز در فرایندها می باشد. همانطور که در مقاله انواع مختلف آب مورد استفاده در داروسازی توضیح داده شد، انواع مختلف آب دارویی مانند آب تصفیهشده (Purified Water) و آب برای تزریق (WFI) کاربردهای متنوعی دارند. اما تنها شناخت این انواع کافی نیست؛ سیستمهایی که این آبها را تولید، ذخیره و توزیع میکنند نیز باید مطابق با استانداردهای سختگیرانهای اعتبارسنجی شوند.

اعتبارسنجی آب به معنای تأیید و اثبات این است که این سیستمها به طور مداوم قادر به تولید آبی با کیفیت مورد نیاز هستند و تمامی فرآیندها مطابق با الزامات قانونی و استانداردهای جهانی مانند USP <1231> و EP انجام میشود. این فرآیند تضمین میکند که کیفیت آب نه تنها در زمان تولید بلکه در طول استفاده نیز حفظ شده و مناسب برای کاربرد مورد نظر خود باشد.

اعتبارسنجی آب نه تنها یک الزام قانونی است، بلکه نقشی کلیدی در اطمینان از ایمنی و اثربخشی محصولات دارویی ایفا میکند.

فرآیند اعتبارسنجی آب شامل مراحل مختلفی است که از طراحی و نصب سیستم، کالیبراسیون، تا تستهای میکروبی و شیمیایی برای اطمینان از رعایت استانداردها و الزامات نظارتی ادامه مییابد. علاوه بر این، تنظیم برنامههای نظارت منظم و ارزیابی عملکرد سیستم آب در طول زمان، بخشی از اعتبارسنجی است که باید به طور دورهای انجام شود.

این فرآیند همچنین شامل شبیهسازی شرایط واقعی استفاده از سیستم آب، انجام تستهای شیمیایی و میکروبی و کنترل پارامترهای کیفیت آب مانند pH، هدایت الکتریکی (Conductivity)، مواد آلی و میکروارگانیسمها است. اعتبارسنجی دقیق آب نه تنها به رعایت الزامات قانونی کمک میکند، بلکه به حفظ کیفیت داروها و ایمنی بیماران در طول فرآیند تولید نیز نقش حیاتی دارد.

در این مقاله، نگاهی کلی به فرآیند اعتبارسنجی خواهیم داشت و به صورت مختصر مراحل اصلی و پارامترهای مورد بررسی در این فرآیند را معرفی خواهیم کرد. در مقالات بعدی، هر بخش و هر فاز معتبرسازی به طور دقیقتر بررسی خواهد شد.

مروری بر الزامات قانونی در فرآیند معتبرسازی آب

در فرآیند اعتبارسنجی آب در صنایع داروسازی، رعایت الزامات قانونی و استانداردهای بینالمللی از اهمیت ویژهای برخوردار است. آبهای دارویی باید تحت شرایط خاصی تولید، ذخیره و استفاده شوند تا مطمئن شویم که کیفیت آنها با دستورالعملهای فنی و ایمنی تطابق دارد. در این بخش، مروری خواهیم داشت بر الزامات قانونی و استانداردهایی که سیستمهای تولید آب باید به آنها پایبند باشند.

1. استانداردهای دارویی (Pharmacopoeial Standards)

در سطح جهانی، سازمانها و مؤسسات مختلف مانند United States Pharmacopeia (USP)، European Pharmacopeia (EP) و World Health Organization (WHO)، استانداردهایی را برای کیفیت آبهای دارویی تعیین کردهاند. این استانداردها شامل مشخصات شیمیایی، میکروبیولوژیکی، فیزیکی و حتی دما و شرایط نگهداری آب است.

در USP <1231>، به طور خاص برای آبهای دارویی مانند Purified Water (PW) و Water for Injection (WFI) الزامات و مشخصات دقیقی بیان شده است. این مشخصات شامل حداکثر مقادیر مجاز مواد آلی، pH، رسانایی الکتریکی (conductivity) و آلودگیهای میکروبی است. همچنین دستورالعملهای مربوط به تستهای شیمیایی و میکروبی برای اطمینان از عدم وجود باکتریها و سایر میکروارگانیسمهای مضر در آب ارائه شده است.

2. سازمانهای نظارتی و مقررات

سازمانهایی همچون FDA در ایالات متحده، EMA در اروپا و WHO برای تأسیس و نظارت بر کیفیت آبهای دارویی و فرآیندهای تولید دارو قوانین و دستورالعملهایی وضع کردهاند. در این دستورالعملها، توجه ویژهای به تأسیسات تولیدی و روندهای کنترل کیفیت آب شده است.

در 21 CFR 211.94، FDA الزامات مربوط به کنترل کیفیت آب دارویی را شامل تمامی فرآیندها، از طراحی تا تولید و نگهداری سیستمهای آب، بیان کرده است. همچنین در قوانین EU GMP نیز تولید آبهای دارویی باید مطابق با استانداردهای سختگیرانهای که در آنها تاکید بر عدم آلودگی و حفظ کیفیت آب است، باشد.

چرخه عمر اعتبارسنجی (Validation Lifecycle) در فرآیند آب دارویی

اعتبارسنجی آب در صنایع داروسازی یک فرآیند چندمرحلهای و ساختاریافته است که از طراحی سیستم تا ارزیابی مداوم عملکرد آن را شامل میشود. این فرآیند با هدف اطمینان از تولید و نگهداری آب با کیفیت مطلوب برای استفاده در داروسازی طراحی شده است. در این بخش، چرخه عمر اعتبارسنجی به طور کامل شرح داده میشود.

1. مرحله طراحی (Design Qualification – DQ)

این مرحله پایه و اساس اعتبارسنجی است و شامل طراحی دقیق سیستمهای تولید، توزیع و ذخیرهسازی آب است.

- انتخاب فناوریهای مناسب مانند اسمز معکوس (RO)، دیونیزاسیون (DI)، یا تقطیر (Distillation) بر اساس نیازهای خاص کیفیت آب.

- طراحی سیستم برای جلوگیری از آلودگی و تسهیل در تمیزکاری، مانند لولهکشی بدون درز و مواد مقاوم در برابر خوردگی.

- مستندسازی تمامی مشخصات طراحی، شامل نقشههای فنی، تجهیزات و اجزای سیستم.

2. تأیید نصب (Installation Qualification – IQ)

این مرحله شامل بررسی نصب صحیح و مطابقت آن با طراحی است:

- اطمینان از نصب تجهیزات طبق نقشهها و مشخصات طراحیشده.

- بررسی مواد بهکاررفته در ساخت تجهیزات و لولهها برای تطابق با استانداردها.

- تأیید عملکرد اولیه تجهیزات، مانند پمپها، سیستمهای فیلتراسیون و دستگاههای اندازهگیری.

3. تأیید عملکرد (Operational Qualification – OQ)

در این مرحله، عملکرد تجهیزات و سیستمها در شرایط عملیاتی مورد آزمایش قرار میگیرد:

- ارزیابی عملکرد سیستم در شرایط مختلف مانند تغییرات دما و فشار.

- بررسی قابلیت تولید آب با کیفیت مطلوب و حذف ناخالصیها طبق مشخصات تعریفشده.

- اجرای آزمایشهای اولیه روی کیفیت آب، مانند هدایت الکتریکی (Conductivity)، کربن آلی کل (TOC) و بار میکروبی.

4. تأیید فرآیند (Performance Qualification – PQ)

این مرحله شامل ارزیابی عملکرد سیستم در شرایط عملیاتی واقعی است:

- انجام تستهای مکرر در بازههای زمانی مختلف برای ارزیابی پایداری و قابلیت اعتماد سیستم.

- بررسی کیفیت آب تولیدشده برای تطابق با الزامات فارماکوپهای مانند USP و EP.

- ثبت دادهها و تحلیل نتایج برای شناسایی هرگونه تغییر یا انحراف در عملکرد.

5. نظارت مداوم (Continuous Monitoring)

پس از تأیید سیستم، نظارت مداوم برای اطمینان از حفظ کیفیت آب ضروری است:

- اجرای آزمایشهای روزانه و دورهای برای پارامترهای شیمیایی و میکروبی.

- بررسی شرایط عملیاتی تجهیزات، مانند فشار، دما و نرخ جریان.

- نگهداری و کالیبراسیون دورهای تجهیزات برای جلوگیری از کاهش کارایی سیستم.

6. بازنگری دورهای و معتبرسازی مجدد (Periodic Review and Revalidation)

به منظور اطمینان از ادامه انطباق سیستم با الزامات، بازنگریهای دورهای انجام میشود:

- بررسی مستمر دادهها و شناسایی نیاز به تغییرات در سیستم.

- انجام بازاعتبارسنجی در صورت تغییر در تجهیزات، فرآیند یا الزامات قانونی.

- مستندسازی تمامی تغییرات و بهروزرسانی برنامههای نظارتی.

نتیجهگیری

چرخه عمر اعتبارسنجی یک رویکرد سیستماتیک و مستند است که به تولیدکنندگان دارویی کمک میکند تا از کیفیت و ایمنی آب در تمامی مراحل تولید اطمینان حاصل کنند. این فرآیند، نهتنها مطابق با الزامات قانونی است، بلکه به حفظ پایداری سیستم و بهبود بهرهوری نیز کمک میکند.