در این بخش، به ارائه توضیحات جامعتر درباره هر مرحله از طراحی سیستم تولید آب دارویی پرداخته میشود. این توضیحات شامل چکلیستها، معیارها، و جزئیات مربوط به استانداردها و نحوه انتخاب بهترین طراحی است.

چک لیستهای نصب و طراحی (Design Qualification Checklists)

چک لیستهای طراحی و نصب باید به گونهای تهیه شوند که تمامی جزئیات مهم در مراحل ابتدایی در نظر گرفته شود. این موارد شامل:

1. طراحی تجهیزات اصلی:

- نوع تجهیزات:

- انتخاب تجهیزات مانند فیلترها، پمپها، و سیستمهای تقطیر باید با توجه به نوع آب تولیدی (PW یا WFI) باشد.

- مثال: برای تولید WFI، استفاده از دستگاه تقطیر بخار چندمرحلهای (Multi-Effect Distillation Unit) الزامی است.

- جنس تجهیزات:

- مواد مورد استفاده باید مطابق استانداردهای EP و USP انتخاب شوند.

- مثال: استفاده از فولاد ضدزنگ 316L برای جلوگیری از خوردگی و تجمع باکتریها ضروری است.

- مواد مورد استفاده باید مطابق استانداردهای EP و USP انتخاب شوند.

- ظرفیت تجهیزات:

- ظرفیت باید بر اساس نیازهای عملیاتی پیشبینی شود.

- مثال: اگر یک کارخانه روزانه 5000 لیتر آب PW نیاز دارد، ظرفیت تجهیزات باید حداقل 6000 لیتر در روز باشد تا نوسانات تولیدی را جبران کند.

- ظرفیت باید بر اساس نیازهای عملیاتی پیشبینی شود.

2. نصب لولهکشی و اتصالات:

- مواد لولهکشی:

- لولهها باید از مواد سازگار با استانداردهای بهداشتی ساخته شوند.

- مثال: استفاده از لولههای فولادی ضدزنگ برای WFI و PVC برای PW.

- لولهها باید از مواد سازگار با استانداردهای بهداشتی ساخته شوند.

- شیب لولهها:

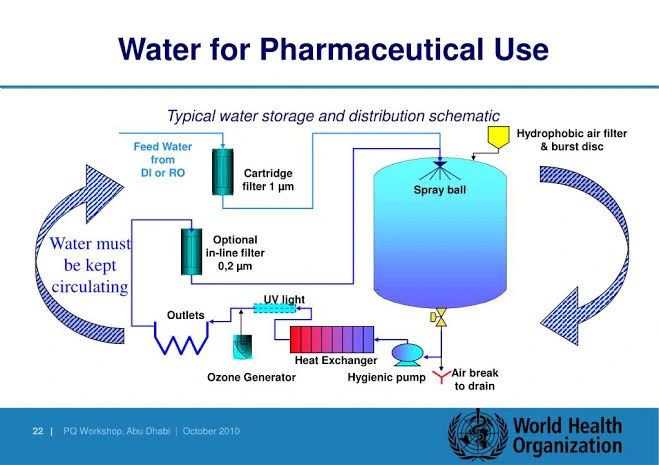

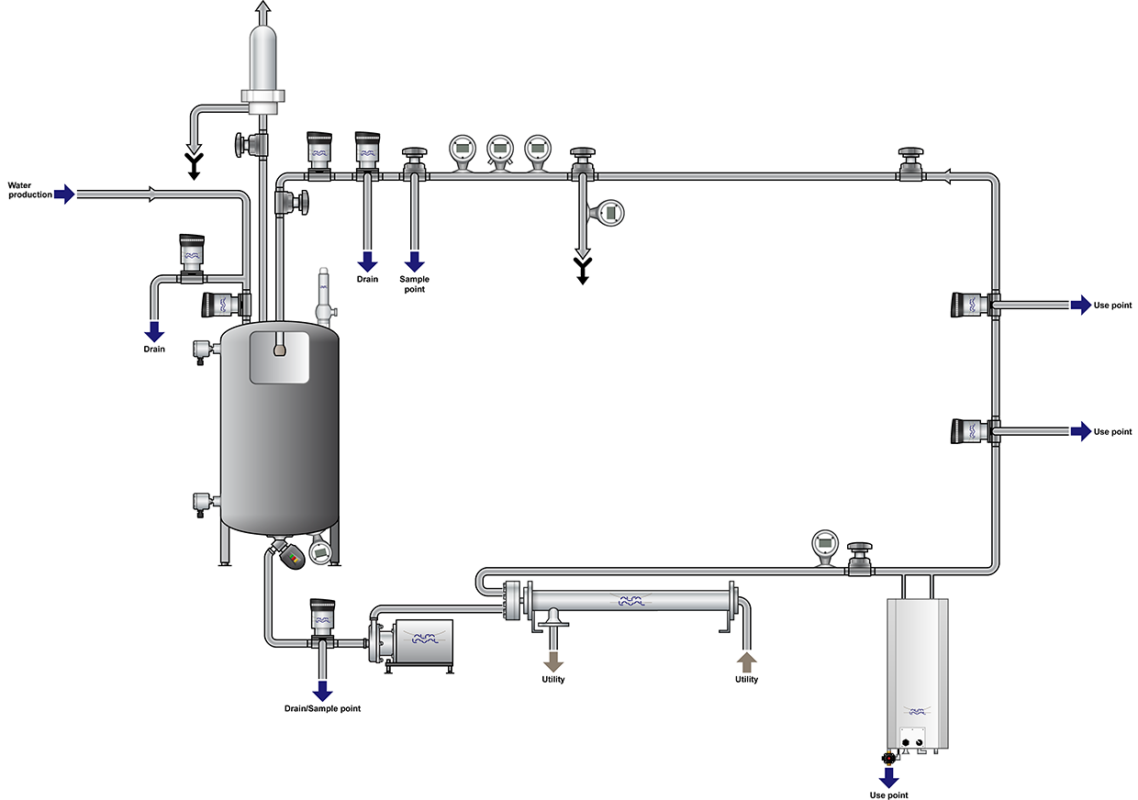

- طراحی باید به گونهای باشد که از تجمع آب در لولهها جلوگیری شود و مسیر لوله ها باید به صورت حلقه ای (Loop) ساخته شود تا امکان جریان مدام را داشته باشد.

- مثال: لولهها باید با شیب حداقل 1% نصب شوند. همچنین در مسیر لوله ها باید از تغییر ناگهانی در قطر لوله ها خود داری کرد چرا که می توانند باعث افت فشار، کاهش جریان و یا ایجاد نقاط تجمع شوند.

- طراحی باید به گونهای باشد که از تجمع آب در لولهها جلوگیری شود و مسیر لوله ها باید به صورت حلقه ای (Loop) ساخته شود تا امکان جریان مدام را داشته باشد.

- مناطق با جریان کم(Dead Legs):بخشهایی از لولهکشی که جریان آب در آنها کم یا متوقف باشد(مثلا لوله های منتهی به گیج های فشار ، محل مناسبی برای تجمع رسوبات و رشد میکروبها هستند. ریسک ایجاد آلودگی در مناطق جریان کم را می توان با حذف آنها و یا طراحی طول Dead Leg به طوری که کمتر از سه برابر قطر لوله باشد، کاهش داد.

- اتصالات جوش:

- تمامی جوشهای لوله باید جوش بهداشتی (Orbital Welding) باشند و تست نشتی روی آنها انجام شود. جوشهای غیربهداشتی یا ناقص میتوانند محل تجمع رسوبات و باکتریها باشند. برای بازرسی و اطمینان از درست و صاف بودن جوش ها می توان از آزمون های غیرمخرب مانند X-RAY و یا Dye penetration استفاده کرد.

3. نصب سیستمهای پایش:

سنسورها:

سنسورهای دما، فشار، و هدایت الکتریکی باید در نقاط کلیدی نصب شوند.

نقاط کلیدی یا نقاط بحرانی جاهایی در سیستم هستند که کیفیت یا عملکرد فرآیند میتواند به خطر بی افتد

پایش کیفیت آب در نقاط بحرانی:

موقعیت: در خروجی تولید آب (مانند واحدهای RO یا تقطیر)، ابتدای حلقه توزیع، و نقاط استفاده نهایی.

هدف: بررسی پارامترهایی مانند هدایت الکتریکی (Conductivity)، کل مواد آلی (TOC)، و دما.

مثال: نصب سنسور هدایت الکتریکی و TOC در خروجی سیستم WFI یا PW.

پایش جریان در حلقه توزیع:

موقعیت: در مسیرهای اصلی و نقاطی که افت فشار یا کاهش جریان ممکن است رخ دهد.

هدف: اطمینان از جریان مداوم و جلوگیری از مناطق ساکن.

مثال: نصب فلومتر در خطوط اصلی و برگشتی حلقه.

پایش دما:

موقعیت: در خروجی تجهیزات تولید و در نقاطی از حلقه که دما ممکن است کاهش یا افزایش پیدا کند.

هدف: حفظ دمای مطلوب برای جلوگیری از رشد میکروارگانیسمها یا تشکیل رسوب.

مثال: نصب سنسور دما در خروجی بویلر WFI و نقاط ورودی و خروجی حلقه توزیع.

پایش فشار:

موقعیت: در خروجی پمپها، فیلترها، و قبل از تجهیزات حیاتی.

هدف: اطمینان از عملکرد مناسب پمپها و جلوگیری از افت فشار غیرعادی.

مثال: نصب فشارسنج قبل و بعد از فیلترهای اصلی یا در خروجی پمپهای تقویتکننده.

کنترل نقاط استفاده (Points of Use):

موقعیت: در خروجیهایی که آب برای استفاده نهایی برداشت میشود.

هدف: بررسی کیفیت آب دقیقاً در نقطه مصرف.

مثال: نصب سنسور هدایت الکتریکی در شیر برداشت.

نقاط پرخطر برای رشد میکروارگانیسمها:

موقعیت: در مناطق کمجریان یا نزدیک به Dead Legs.

هدف: پایش سریع و اقدام پیشگیرانه در صورت آلودگی.

مثال: نصب سنسور TOC یا حسگرهای میکروبی در مناطق با ریسک بالا.

مثال: سنسور هدایت در خروجی سیستم برای نظارت بر خلوص آب

4. سیستم توزیع و ذخیرهسازی:

- طراحی مخازن:

- مخازن ذخیره باید از جنس استیل ضدزنگ با پوشش داخلی الکتروپولیش شده باشند.

- مثال: استفاده از مخازن با ته محدب برای جلوگیری از تجمع آب.

- مخازن ذخیره باید از جنس استیل ضدزنگ با پوشش داخلی الکتروپولیش شده باشند.

- توزیع مداوم:

- سیستم توزیع باید به صورت حلقه بسته طراحی شود تا جریان مداوم حفظ شود.

جزئیات استانداردهای EP, USP, و WHO در طراحی

1. فارماکوپه اروپا (EP):

- هدایت الکتریکی (Conductivity):

- مقادیر مجاز هدایت الکتریکی برای PW و WFI:

- کمتر از 4.3 میکروزیمنس برای PW.

- کمتر از 1.3 میکروزیمنس برای WFI.

- مقادیر مجاز هدایت الکتریکی برای PW و WFI:

- TOC (کربن آلی کل):

- مقدار TOC باید برای هر دو نوع آب کمتر از 500 ppb باشد.

- آزمون میکروبی:

- حداکثر میزان میکروارگانیسمها:

- کمتر از 100 cfu/ml برای PW.

- کمتر از 10 cfu/100 ml برای WFI.

- حداکثر میزان میکروارگانیسمها:

2. فارماکوپه ایالات متحده (USP):

- تحلیل یونها:

- پارامترهایی مانند کلرید، سدیم، و کلسیم باید به طور دقیق اندازهگیری شوند.

- مثال: حداکثر مقدار مجاز کلرید 5 ppm است.

- پارامترهایی مانند کلرید، سدیم، و کلسیم باید به طور دقیق اندازهگیری شوند.

- هدایت الکتریکی:

- USP محدوده مشابهی با EP برای هدایت الکتریکی دارد اما روی دقت روشهای اندازهگیری تاکید بیشتری میکند.

3. سازمان بهداشت جهانی (WHO):

- برای آب همودیالیز:

- سطح یونها و آلودگی میکروبی باید پایینتر از استانداردهای PW باشد.

- مثال: حداکثر مقدار سدیم 2 ppm است.

- سطح یونها و آلودگی میکروبی باید پایینتر از استانداردهای PW باشد.

پارامترهای کلیدی در انتخاب طراحی سیستم

- کیفیت آب خام:

- نوع و کیفیت آب خام اولیه تاثیر مستقیمی بر طراحی سیستم دارد. به همین دلیل رعایت اصول نمونه برداری تاثیر مسقتیم روی تعیین کییفت نمونه آب خام دارد.

- موارد زیر برای رعایت اصول نمونه برداری حائز اهمیت می باشند:

- برنامهریزی و آمادهسازی:

- 1- مشخص کنید چه پارامترهایی (فیزیکی، شیمیایی، میکروبیولوژیکی) باید اندازهگیری شوند.

- 2- نقاط استراتژیک را انتخاب کنید (مثلاً ورودی و خروجی منابع آب).

- 3- نقاط استراتژیک را انتخاب کنید (مثلاً ورودی و خروجی منابع آب).

- 4- در زمانهای مختلف (صبح، ظهر، شب) و یا در صورت امکان در فصول مختلف ( بهار، تابستان، پاییز و زمستان) نمونهبرداری کنید تا تغییرات احتمالی بررسی شود.

- مثال: اگر آب خام دارای TDS بالای 1000 ppm باشد، باید از دو مرحله اسمز معکوس استفاده شود.

- مثال: اگر آب خام دارای TDS زیر 500 ppm باشد، باید ازپیشفیلتراسیون ساده استفاده شود.

- مثال: اگر آب خام دارای TDS بین 500 تا 1000 ppm باشد، باید از یشتصفیه گسترده و دو مرحله اسمز معکوس استفاده شود.

- برای آب با آلودگی میکروبی بالا باید از فیلتراسیون میکروبی، ضدعفونی با UV یا کلرزنی استفاده شود.

- برای آب با آلودگی آلی بالا (TOC بالای 500ppb) باید ازفیلترهای کربن فعال و اسمز معکوس استفاده شود.

- نیازهای تولیدی: برای راهاندازی و بهرهبرداری اصولی از سیستم تولید آب، مجموعهای از نیازها باید در مراحل طراحی، نصب، راهاندازی، و عملیات تولید در نظر گرفته شود. این نیازها را میتوان در دستههای زیر بررسی کرد:

تعریف ظرفیت تولید:

- تعیین حجم آب موردنیاز (روزانه، هفتگی).

- پیشبینی رشد مصرف در آینده.

انتخاب فناوری تولید:

- اسمز معکوس (RO)، تقطیر (Distillation)، یا الکترودیونیزاسیون (EDI).

- فناوری انتخابی باید متناسب با کیفیت آب خام و الزامات نهایی باشد.

طراحی نقشه لولهکشی و مخازن:

- حداقلکردن نقاط مرده (Dead Legs).

- تعیین مسیرهای ایمن و بهینه برای جریان آب.

تعیین مواد سازنده تجهیزات:

- استفاده از فولاد ضدزنگ 316L یا پلیمرهای مقاوم به خوردگی.

- سازگاری مواد با استانداردهای GMP و USP.

- مطابقت با مقررات:

- سیستم باید با مقررات داخلی و بینالمللی سازگار باشد.

- کنترل میکروبی:

- طراحی باید به گونهای باشد که خطر آلودگی میکروبی به حداقل برسد.

- مثال: استفاده از سیستم توزیع حلقهای با دمای بالای 80 درجه سانتیگراد.

- هزینه و قابلیت نگهداری:

- هزینههای اولیه و تعمیرات باید مدنظر قرار گیرد.

مستندسازی طراحی

برای مستندسازی کامل تایید طراحی، باید موارد زیر تهیه شوند:

- مشخصات طراحی: شامل نقشهها، مواد اولیه، و مشخصات فنی تجهیزات.

- برنامه آزمون: تستهایی که باید در مرحله نصب و عملیاتی اجرا شوند.

- گزارش ارزیابی: ارزیابی طراحی بر اساس نیازهای تولید و استانداردهای بینالمللی.

نتیجهگیری:

تایید طراحی سیستم تولید آب یک مرحله حیاتی است که با بررسی دقیق تمامی جزئیات، انتخاب صحیح تجهیزات و طراحی مناسب، و توجه به استانداردهای بینالمللی، پایهای محکم برای مراحل بعدی فرآیند اعتبارسنجی فراهم میکند.

درصورت درخواست سفارش طراحی با شماره پشتیبانی در قسمت درباره ما تماس حاصل فرمایید.

منابع:

- ISPE Good Practice Guide: Approaches to Commissioning and Qualification of Pharmaceutical Water and Steam Systems

- EMA Guideline on the Quality of Water for Pharmaceutical Use