فرایند معتبرسازی آبساز در داروسازی – انطباق رگولاتوری

انطباق با الزامات رگولاتوری یکی از مهمترین بخشهای معتبرسازی سیستمهای تولید آب در داروسازی است. این انطباق تضمین میکند که سیستم آبساز شما مطابق با استانداردهای بینالمللی عمل کرده و کیفیت آب تولیدی برای استفاده در فرآیندهای دارویی، تولید محصول و آزمایشات، مطابق با دستورالعملهای فارماکوپهای است. در این مقاله، گامهای کلیدی برای انطباق رگولاتوری در معتبرسازی سیستم آبساز را بررسی میکنیم.

چرا انطباق رگولاتوری اهمیت دارد؟

- اطمینان از کیفیت محصول: آب بهعنوان یک ماده اولیه یا محیط در تولید دارو نقش کلیدی دارد. انطباق با رگولاتوری از آلودگی محصول جلوگیری میکند.

- کاهش ریسک نظارتی: مستندسازی صحیح و پیروی از استانداردها از مشکلات احتمالی در بازرسیهای نهادهای نظارتی جلوگیری میکند.

- تطابق با فارماکوپهها: سیستم باید الزامات فارماکوپههای بینالمللی مانند USP، EP و WHO را رعایت کند.

گامهای کلیدی برای انطباق رگولاتوری در معتبرسازی آبساز

1. انتخاب استاندارد مناسب

تعیین کنید که سیستم شما باید با کدام یک از فارماکوپهها مطابقت داشته باشد. هر فارماکوپه دستورالعملهای خاصی برای پارامترهای کیفیت آب مانند هدایت الکتریکی، TOC، بار میکروبی و اندوتوکسین ارائه میدهد:

- USP: تمرکز بر Purified Water (PW) و Water for Injection (WFI).

- EP: تعریف پارامترهای کیفی مشابه با تاکید بر ویژگیهای خاص برای اروپا.

- WHO: استانداردهای کلی برای کشورهای در حال توسعه.

مثال:

اگر سیستم شما در یک کارخانه با صادرات بینالمللی استفاده میشود، ممکن است نیاز باشد که هم با USP و هم EP مطابقت داشته باشد.

2. مستندسازی کامل و دقیق

تمامی مراحل طراحی، نصب، معتبرسازی و پایش سیستم باید با مستندسازی همراه باشد. این اسناد شامل موارد زیر هستند:

- پروتکلهای معتبرسازی: شامل IQ، OQ و PQ.

- گزارشها: گزارش نهایی هر فاز معتبرسازی و نتایج آزمایشها.

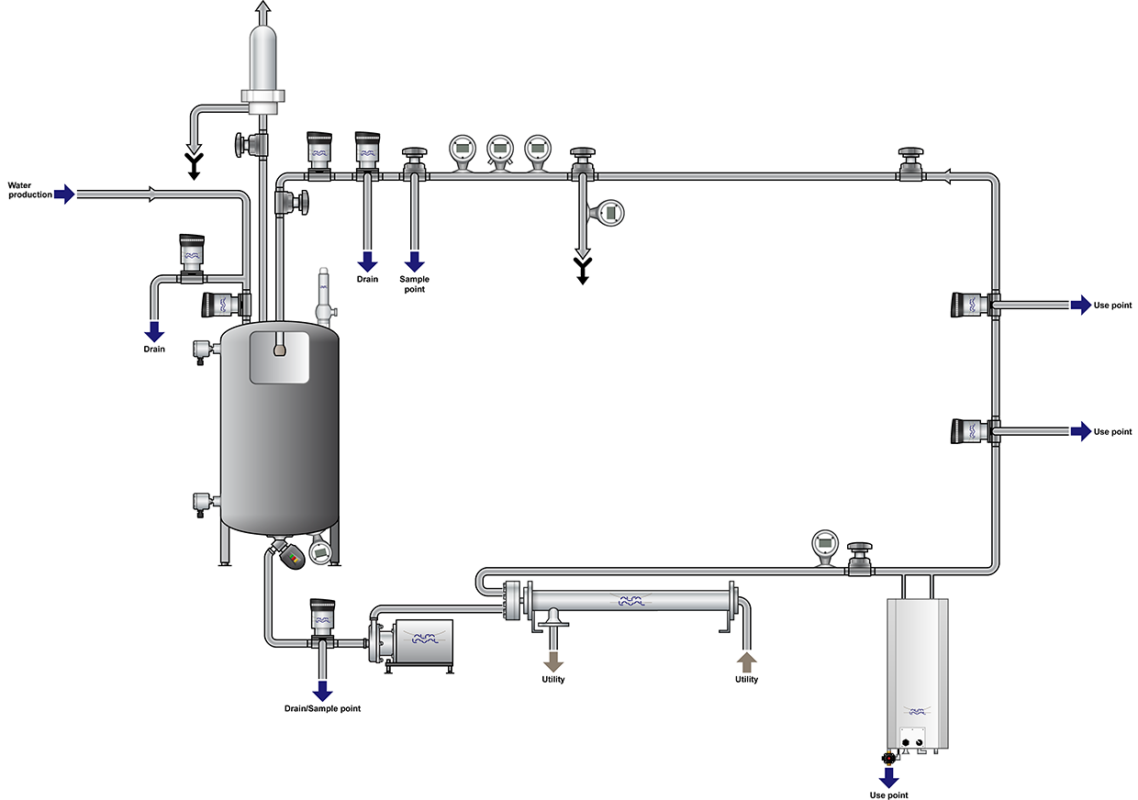

- P&ID نقشهها: که طراحی سیستم و نقاط نمونهبرداری را نشان میدهد.

- سوابق تعمیر و نگهداری: ثبت تمامی اقدامات نگهداری و تعمیرات.

3. پایش پارامترهای کلیدی

نظارت بر کیفیت آب تولیدی از طریق آزمایش مداوم پارامترهای کلیدی:

- هدایت الکتریکی: بهعنوان شاخص آلودگی یونی.

- TOC: برای ارزیابی آلودگی آلی.

- بار میکروبی: برای اطمینان از عدم وجود آلودگی زیستی.

- اندوتوکسین: برای WFI، بهویژه در فرآیندهای تزریقی.

مثال:

در یک سیستم PW، هدایت الکتریکی باید بهطور روزانه در نقاط مختلف اندازهگیری شود و گزارشها باید بهصورت هفتگی بررسی شوند.

4. انتخاب مواد و تجهیزات مطابق با استاندارد

- مواد لولهکشی: استفاده از استنلس استیل گرید دارویی (معمولاً 316L) با الکتروپولیش داخلی.

- تجهیزات سنجش: دستگاههایی که با استانداردهای صنعتی و دارویی کالیبره شده باشند.

مثال:

دستگاههای سنجش هدایت الکتریکی و TOC باید دارای گواهیهای معتبر و قابلیت ردیابی کالیبراسیون باشند.

5. شناسایی نقاط نمونهبرداری کلیدی

نقاط نمونهبرداری باید مطابق با نقشه P&ID و استانداردها انتخاب شوند. این نقاط شامل موارد زیر است:

- ورودی آب خام: بررسی کیفیت آب قبل از ورود به سیستم.

- خروجی تجهیزات کلیدی: مانند RO یا EDI.

- نقاط انتهایی: برای اطمینان از کیفیت آب مصرفی.

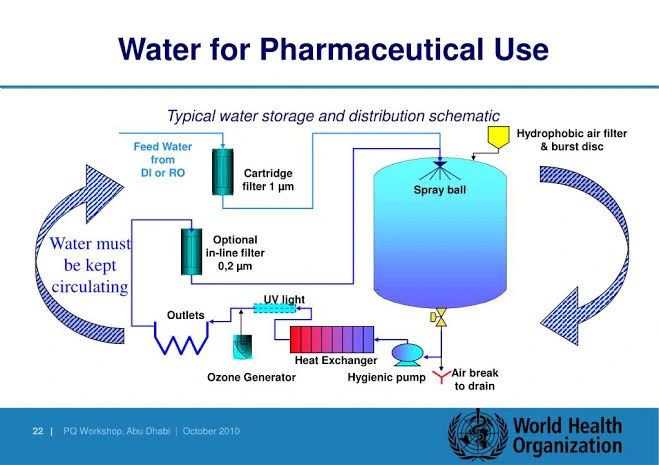

6. طراحی سیستم بسته و بدون رکود

سیستم تولید و توزیع آب باید بهگونهای طراحی شود که از رکود آب جلوگیری کند و حلقه توزیع بسته باشد.

- شیب لولهها: شیب مناسب برای جلوگیری از تجمع آب.

- جریان برگشتی: برای حفظ حرکت دائمی آب در سیستم.

7. ضدعفونی دورهای و مداوم سیستم

یک برنامه منظم برای ضدعفونی سیستم طراحی و اجرا کنید. این فرآیند شامل:

- روشهای حرارتی: مانند استریلسازی با بخار یا آب داغ.

- روشهای شیمیایی: استفاده از مواد ضدعفونیکننده مانند پراکسید هیدروژن.

8. انجام آزمایشهای دورهای

آزمایشهای دورهای برای اطمینان از انطباق مداوم با استانداردها انجام شود.

- آزمایشهای روزانه: مانند هدایت الکتریکی و TOC.

- آزمایشهای ماهانه: مانند اندوتوکسین و میکروبی.

- بازرسیهای دورهای: نظارت بر عملکرد تجهیزات و مواد.

چالشهای رایج در انطباق رگولاتوری و راهحلها

- نقص در مستندسازی:

- راهحل: طراحی چکلیستهای دقیق برای ثبت اطلاعات.

- عدم انطباق تجهیزات با استانداردها:

- راهحل: بررسی گواهیهای سازندگان تجهیزات قبل از خرید.

- آلودگی میکروبی:

- راهحل: افزایش دفعات ضدعفونی و بازبینی طراحی سیستم.

جمعبندی

انطباق رگولاتوری در معتبرسازی سیستمهای تولید آب در داروسازی نهتنها تضمینکننده کیفیت محصول است، بلکه از ایجاد مشکلات نظارتی جلوگیری کرده و فرآیند تولید را کارآمدتر میکند. با رعایت دقیق استانداردها، مستندسازی کامل و اجرای پایش مداوم، سیسشتم تولید آب شما آماده پاسخگویی به نیازهای داروسازی مدرن خواهد بود.