مقدمه

پروتکل PQ (Performance Qualification) برای تأیید عملکرد صحیح و پایدار سیستم تولید آب دارویی ضروری است. این پروتکل شامل تمامی جزئیات مربوط به آزمونها، روشهای نمونهگیری، نقاط کنترلی، و معیارهای پذیرش میباشد. هدف اصلی این پروتکل اطمینان از این است که سیستم تولید آب در شرایط عملیاتی مختلف قادر به تأمین نیازهای کیفیتی و عملیاتی خواهد بود.

قدم به قدم با فاز PQ:

1. آمادهسازی پروتکل PQ

قبل از هر چیز، باید پروتکل PQ طراحی شود. این سند تمام جزئیات آزمونها، روشهای نمونهگیری، نقاط کنترلی، و معیارهای پذیرش را مشخص میکند.

مثال:

- مثال:

- هدایت الکتریکی ≤ 1.3 میکروزیمنس بر سانتیمتر: نشاندهنده کیفیت آب مطابق با استانداردهای دارویی است.

- TOC ≤ 500 ppb: برای اطمینان از سطح ترکیبات آلی در آب.

- بار میکروبی: عدم وجود میکروارگانیسمها در نمونهها برای تطابق با الزامات میکروبی.

- پایدار بودن فشار و جریان در سیستم: تأیید عملکرد درست پمپها و سیستم توزیع.

- برای دانلود نمونه آماده پروتکل PQ کلیک کنید.

2. تعریف پارامترهای کنترلی کلیدی

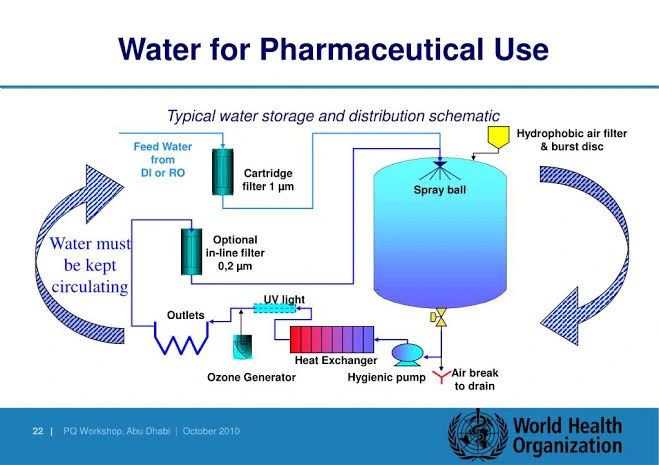

پارامترهای کنترلی سیستم تولید آب دارویی به دو دسته کلی تقسیم میشوند: کیفی و عملیاتی. کنترل دقیق این پارامترها برای تضمین کیفیت و عملکرد مناسب سیستم ضروری است.

پارامترهای کیفی:

این پارامترها کیفیت آب تولیدی را ارزیابی میکنند و نقش مهمی در تضمین تطابق آب با استانداردهای دارویی دارند.

-

هدایت الکتریکی (Conductivity): هدایت الکتریکی نشاندهنده میزان یونهای موجود در آب است و بهطور غیرمستقیم از میزان خلوص آب خبر میدهد. آب با هدایت الکتریکی پایینتر، خالصتر است.

-

اهمیت: آب با هدایت الکتریکی پایینتر از حد مجاز ممکن است نشاندهنده وجود آلایندههای حلشده باشد که ممکن است بر کیفیت دارو تأثیر بگذارند.

-

مثال: اگر هدایت الکتریکی آب در خروجی بیش از حد مجاز (معمولاً 1.3 میکروزیمنس بر سانتیمتر برای آب تزریقی) باشد، این ممکن است نشاندهنده نقص در فرآیند اسمز معکوس (RO) یا اشکال در عملکرد رزینهای تبادل یونی باشد.

-

-

کربن آلی کل (TOC): TOC معیاری برای اندازهگیری ترکیبات آلی حلشده در آب است. این ترکیبات ممکن است از آلودگیها، مواد شیمیایی یا آلایندههای میکروبی ناشی شوند.

-

اهمیت: وجود کربن آلی زیاد ممکن است منجر به رشد میکروارگانیسمها شود و عملکرد سیستمهای استریل را تحت تأثیر قرار دهد.

-

مثال: سطح TOC بالا در آب میتواند نشاندهنده مشکل در فیلترها یا فرایندهای پیشتصفیه باشد.

-

-

بار میکروبی: بار میکروبی آب بهویژه در سیستمهای آب برای تزریق (WFI) بسیار حیاتی است. این پارامتر وجود یا عدم وجود آلودگیهای زیستی در آب را ارزیابی میکند.

-

اهمیت: آلودگی میکروبی میتواند موجب آلودگی محصولات دارویی و ایجاد خطرات جدی برای بیماران شود.

-

مثال: در صورت شناسایی باکتریها یا قارچها در نمونههای آب، ممکن است نیاز به بررسی عملکرد سیستمهای ضدعفونی، نظیر UV یا فیلترهای میکروفیلتراسیون باشد.

-

پارامترهای عملیاتی:

این پارامترها عملکرد صحیح و کارآمد سیستم را بررسی میکنند و میتوانند نشاندهنده مشکلات عملیاتی باشند که نیاز به تنظیمات یا تعمیرات دارند.

-

فشار: فشار در سیستمهای آب برای تولید دارو معمولاً برای نظارت بر عملکرد پمپها و فیلترها اهمیت دارد. فشار بیش از حد یا کمتر از حد نرمال میتواند نشاندهنده مشکلاتی در پمپها یا انسداد در فیلترها باشد.

-

اهمیت: فشار مناسب برای عملکرد بهینه سیستم ضروری است، زیرا فشار نادرست میتواند باعث ایجاد مشکلات در جریان آب و کاهش کارایی فیلترها یا پمپها شود.

-

مثال: اگر فشار سیستم کمتر از حد نرمال باشد، ممکن است به دلیل وجود گرفتگی در فیلترها یا لولهها باشد که جریان آب را محدود میکند.

-

-

دما: دما یکی از پارامترهای کلیدی بهویژه در سیستمهای استریل مانند WFI است که برای حفظ شرایط بهینه تولید آب باید ثابت باشد. تغییرات دما میتواند بر کیفیت آب و عملکرد سیستم تأثیر بگذارد.

-

اهمیت: دما باید در محدوده خاصی برای حفظ خواص شیمیایی و بیولوژیکی آب و همچنین برای پیشگیری از رشد میکروبی نگه داشته شود.

-

مثال: در سیستمهای WFI، دما باید به حدی بالا باشد که از رشد میکروارگانیسمها جلوگیری کند، معمولاً در دمای بالای 70 درجه سانتیگراد.

-

-

جریان: جریان آب یکی از پارامترهای اساسی برای بررسی ظرفیت واقعی سیستم است. تغییرات در میزان جریان میتواند نشانهای از نقص در پمپها یا گرفتگی در لولهها باشد.

-

اهمیت: سیستم باید بتواند مقدار جریان مورد نیاز را برای تمامی فرآیندهای تولید دارو تأمین کند.

-

مثال: کاهش جریان آب در سیستم ممکن است به دلیل انسداد لولهها یا کاهش کارایی پمپها باشد، که باید سریعاً شناسایی و رفع شود.

-

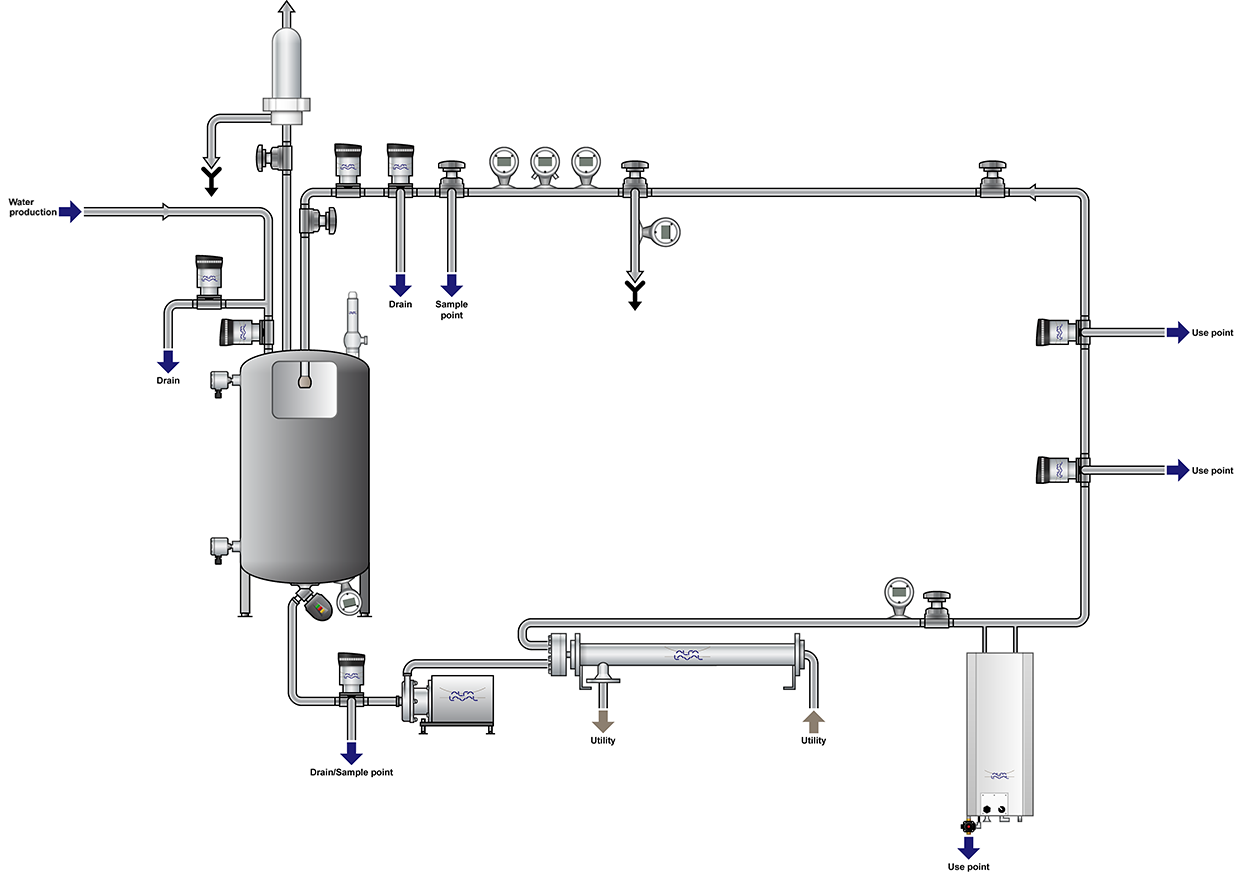

3. تدوین برنامه نمونهگیری

در این مرحله، نقاط نمونهگیری و زمانبندی مشخص میشوند.

-

خروجی دستگاه RO (اسمز معکوس):

در این نقطه نمونهگیری برای بررسی کیفیت اولیه آب، بررسی پارامترهایی مانند هدایت الکتریکی (EC)، سختی آب، بار میکروبی، و مواد آلی اهمیت دارد. -

ورودی و خروجی مخازن ذخیره: نمونهگیری از این نقاط برای ارزیابی وضعیت آب ذخیرهشده و تأثیر فرآیندهای فیلترینگ و ذخیرهسازی بر کیفیت آب ضروری است. پارامترهای مورد بررسی میتوانند شامل هدایت الکتریکی، PH، و بار میکروبی باشند.

-

انتهای خطوط توزیع: نمونهگیری از این نقاط برای بررسی احتمال آلودگی در فرآیند توزیع و انتقال آب به سایر بخشها صورت میگیرد. در اینجا ممکن است نیاز به بررسی ذرات معلق، آلودگی میکروبی، و سختی آب باشد.

زمانبندی نمونهگیری:

-

روزانه برای فاز اول:

این زمانبندی برای بررسی مستمر و دقیق کیفیت آب در ابتدای فرآیند اهمیت دارد. نمونهگیری روزانه کمک میکند تا تغییرات و نوسانات احتمالی در سیستم بهسرعت شناسایی شود. -

هفتگی برای فاز دوم:

پس از گذشت یک هفته، با توجه به پایداری عملکرد سیستم، میتوان زمانبندی نمونهگیری را به صورت هفتگی کاهش داد. این زمانبندی برای بررسی روند پایدار کیفیت آب در طول زمان کافی است.

-

-

جزئیات مربوط به حجم نمونه، ظروف و شرایط نگهداری:

-

حجم نمونه: بسته به نوع آزمایش و پارامترهای مورد بررسی، حجم نمونه باید به اندازه کافی باشد تا امکان انجام تمامی آزمایشات مورد نظر فراهم گردد. برای مثال، برای آزمایشهای میکروبی، معمولاً حجم 100 میلیلیتر کافی است.

-

ظروف مورد استفاده:

-

برای بررسی بار میکروبی، باید از ظروف استریل استفاده شود تا از آلودگی نمونه جلوگیری شود.

-

برای آزمایشهای هدایت الکتریکی یا PH، معمولاً از ظروف شیشهای تمیز استفاده میشود.

-

در صورتی که نیاز به بررسی مواد آلی یا ذرات معلق باشد، باید از ظروف پلاستیکی شفاف مناسب استفاده کرد.

-

-

شرایط نگهداری:

-

دمای نگهداری: نمونهها باید در دمای 2-8 درجه سانتیگراد نگهداری شوند تا از تغییرات غیرمنتظره در کیفیت نمونه جلوگیری شود. در صورتی که نمونهها برای مدت زمان طولانی ذخیره میشوند، باید از شرایط انجماد استفاده کرد.

-

زمان تحویل به آزمایشگاه: نمونهها باید در کوتاهترین زمان ممکن پس از نمونهگیری به آزمایشگاه تحویل داده شوند تا از تغییرات خواص آنها جلوگیری شود. در صورت تأخیر، باید از شرایط نگهداری خاصی نظیر دما و شرایط بستهبندی استفاده شود.

-

-

برنامه باید شامل حجم نمونه، ظروف مورد استفاده، و شرایط نگهداری باشد.

مثال: برای بررسی بار میکروبی، از ظروف استریل و شرایط دمایی خاص استفاده کنید.

4. اجرای آزمونها در شرایط واقعی

این مرحله به بررسی عملیاتی سیستم اختصاص دارد:

- بهرهبرداری از سیستم تحت بار کامل.

- ثبت عملکرد تجهیزات کلیدی مانند پمپها، فیلترها، و رزینها.

مثال عملی:

اگر ظرفیت طراحیشده سیستم 1000 لیتر در ساعت است، در این مرحله سیستم با ظرفیت کامل بهمدت 24 ساعت کار میکند تا عملکرد پایداری بررسی شود.

5. تحلیل نتایج و تطبیق با معیارها

دادههای بهدستآمده از آزمونها با معیارهای پذیرش پروتکل PQ مقایسه میشوند.

- مثال:

- اگر هدایت الکتریکی در یک نقطه خاص خارج از محدوده باشد، ممکن است به شستشوی مجدد فیلتر یا جایگزینی رزین نیاز باشد.

- در صورت مشاهده رشد میکروبی، باید خطوط لولهکشی بررسی و استریل شوند.

6. مستندسازی و گزارش نهایی

تمام نتایج، مشاهدات، و تحلیلها باید در یک گزارش جامع جمعآوری شود. این گزارش شامل موارد زیر است:

- توصیف آزمونهای انجامشده

- دادههای خام و تحلیل آنها

- نقاط ضعف شناساییشده و اقدامات اصلاحی انجامشده

نکات کلیدی برای موفقیت در فاز PQ

- استفاده از تجهیزات معتبر و کالیبرهشده.

- اجرای آزمونها در شرایط مختلف، شامل حالتهای استرس عملیاتی.

- رعایت کامل استانداردهای دارویی مانند USP و EP.

جمعبندی:

فاز دوم معتبرسازی آبساز در داروسازی، نقطه عطفی در تضمین کیفیت آب تولیدی است. با رعایت دقیق گامهای ذکرشده، میتوان اطمینان داشت که سیستم تولید آب بهطور پایدار و ایمن عمل میکند.

پیشنهاد ویژه:

برای دسترسی به چکلیستها و دستورالعملهای جامع معتبرسازی، فایلهای تخصصی ما را تهیه کنید. این فایلها به شما کمک میکنند تا بدون سردرگمی و با دقت بالا، فرایند معتبرسازی را به سرانجام برسانید.