فاز سوم معتبرسازی سیستم آب در داروسازی: تأیید عملکرد (PQ)

فاز سوم معتبرسازی آب، که به نام تأیید عملکرد (Performance Qualification) یا به اختصار PQ شناخته میشود، آخرین و مهمترین مرحله در فرآیند معتبرسازی سیستم تولید آب است. هدف این مرحله، اطمینان از عملکرد پایدار سیستم در شرایط واقعی و تولید آبی است که به طور مداوم با استانداردهای تعریفشده مطابقت داشته باشد. در این مطلب، فرآیند PQ را قدم به قدم با مثالهای واضح و دستورالعملهای دقیق توضیح میدهیم تا بتوانید این مرحله را با اطمینان در سیستم خود اجرا کنید.

هدف فاز سوم: اهمیت تأیید عملکرد (PQ)

هدف اصلی PQ این است که نشان دهد سیستم:

- عملکرد قابل اعتمادی در طولانیمدت دارد.

- به طور مداوم آبی تولید میکند که با استانداردهای فارماکوپهای (مانند USP، EP) مطابقت دارد.

- در شرایط واقعی عملیات، از جمله زمان اوج مصرف یا کمترین تقاضا، به درستی کار میکند.

با تکمیل PQ، اطمینان حاصل میشود که سیستم شما برای تولید روزمره آماده بوده و توانایی حفظ انطباق با الزامات را دارد.

مراحل اجرای فاز سوم (PQ)

1. تعریف پروتکل PQ

پروتکل PQ باید به طور واضح و دقیق تنظیم شود تا مراحل اجرا را مشخص کند. این پروتکل شامل موارد زیر است:

- برنامه نمونهبرداری: مشخص کردن تعداد دفعات، نقاط نمونهبرداری و پارامترهای مورد آزمایش.

- معیارهای پذیرش: تعیین محدوده مجاز برای پارامترهای کلیدی مانند هدایت الکتریکی، TOC و آلودگی میکروبی.

- مدت زمان اجرا: معمولاً PQ برای 30 روز متوالی انجام میشود تا تغییرات عملکرد سیستم بررسی شود.

- شرایط مورد آزمایش: شامل شرایط عادی، اوج مصرف و کمترین تقاضا.

مثال: در یک سیستم تولید آب WFI، ممکن است نیاز باشد نمونهبرداری روزانه از نقاط کاربری کلیدی مانند مخازن ذخیره، نقاط انتهایی و خطوط برگشت انجام شود.

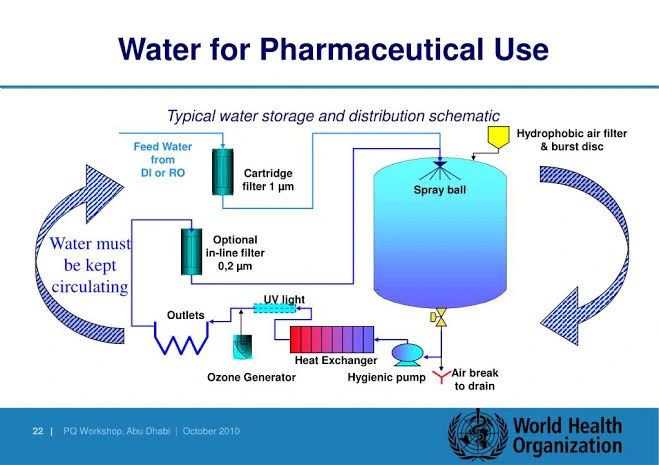

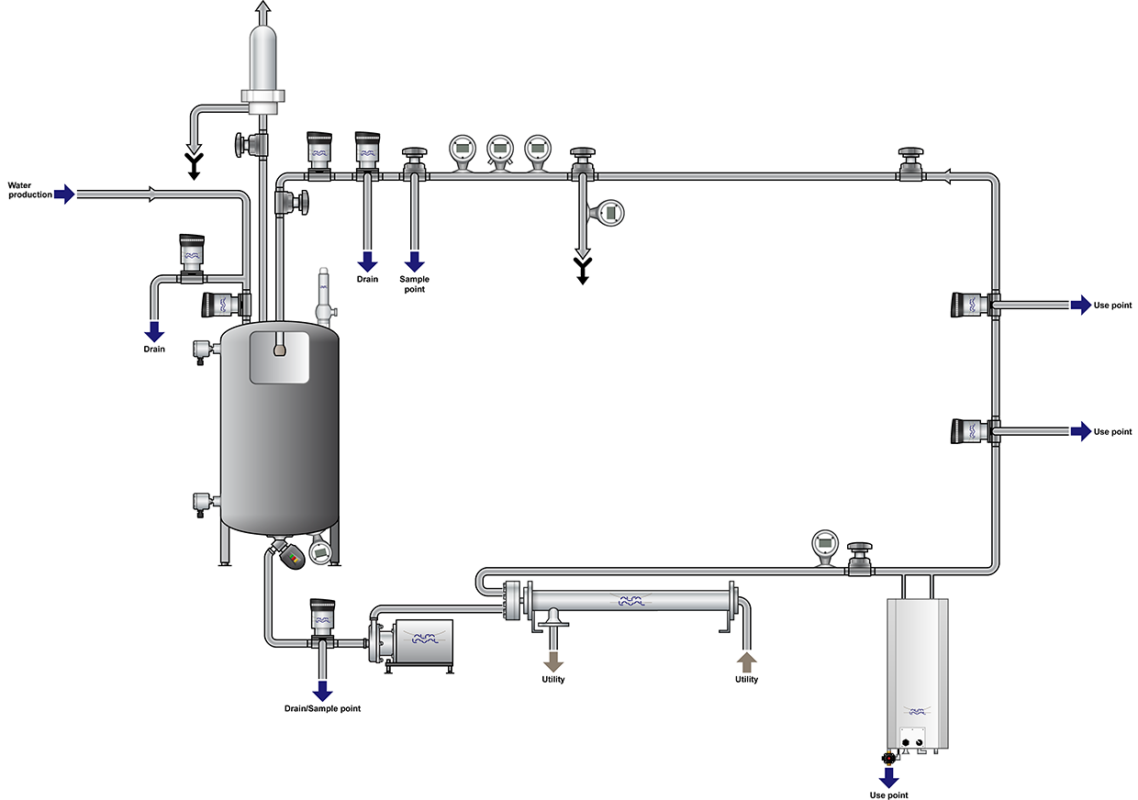

2. تعیین نقاط نمونهبرداری

شناسایی و ثبت نقاط نمونهبرداری کلیدی در سیستم بسیار مهم است. این نقاط معمولاً شامل موارد زیر میشود:

- ورودی آب خام: برای بررسی کیفیت آب اولیه.

- خروجی مخزن ذخیره: برای ارزیابی کیفیت آب پس از ذخیرهسازی.

- نقاط توزیع حلقه: برای بررسی یکنواختی کیفیت در سراسر سیستم.

- خط برگشت: برای اطمینان از کیفیت آبی که به سیستم بازمیگردد.

مثال: در سیستمی با 10 نقطه مصرف، ممکن است 5 نقطه کلیدی برای آزمایش روزانه انتخاب شوند تا نقاط بالادستی و پاییندستی پوشش داده شوند.

3. آزمایش پارامترهای کلیدی

پارامترهای سیستم باید آزمایش شوند تا انطباق آنها با استانداردهای فارماکوپهای تأیید شود. مهمترین پارامترهای مورد آزمایش عبارتند از:

| پارامتر | حد مجاز فارماکوپهای | دفعات آزمایش |

|---|---|---|

| هدایت الکتریکی | ≤ 1.3 μS/cm (در 25°C، WFI) | روزانه از تمامی نقاط کاربری |

| TOC | ≤ 500 ppb | روزانه از نقاط نماینده |

| بار میکروبی | ≤ 10 CFU/100mL (WFI) | روزانه از نقاط پرخطر |

مثال:

- هدایت الکتریکی: استفاده از یک دستگاه اندازهگیری کالیبره در هر نقطه نمونهبرداری.

- TOC: نمونهگیری در ویالهای استریل برای جلوگیری از آلودگی.

- بار میکروبی: انجام فیلتراسیون غشایی، سپس انکوباسیون و شمارش کلنیها.

4. شبیهسازی سناریوهای عملیاتی

عملکرد سیستم را در شرایط واقعی عملیات آزمایش کنید، از جمله:

- اوج تقاضا: شبیهسازی حداکثر مصرف برای اطمینان از پایداری کیفیت و کمیت آب.

- کمترین تقاضا: ارزیابی عملکرد سیستم در زمان کمترین مصرف برای اطمینان از عدم رکود یا آلودگی.

- چرخههای روشن و خاموش شدن: بررسی کیفیت آب در طول عملیات غیرمداوم.

مثال: سیستم را برای 8 ساعت در حداکثر ظرفیت راهاندازی کنید تا یک شیفت تولید را شبیهسازی کرده و سپس کیفیت آب را در پایان شیفت بررسی کنید.

5. پایش روندها و ثبات عملکرد

در طول PQ، نتایج روزانه ثبت و تحلیل میشوند تا روندها شناسایی شوند. نتایج پایدار نشاندهنده ثبات سیستم هستند و تغییرات ممکن است مشکلاتی مانند رشد بیوفیلم یا نقص تجهیزات را نشان دهند.

اقدامات کلیدی:

- استفاده از نرمافزار یا جداول برای رسم نمودار هدایت الکتریکی، TOC و بار میکروبی.

- بررسی فوری انحرافات و ثبت اقدامات اصلاحی.

6. جمعآوری و بررسی دادهها

پس از پایان دوره 30 روزه PQ:

- تمام نتایج آزمایشها را جمعآوری کنید: شامل دادههای خام، روندها و انحرافات.

- نتایج را با معیارهای پذیرش مقایسه کنید: اطمینان حاصل کنید که تمامی پارامترها در محدوده مجاز قرار دارند.

- گزارش نهایی تهیه کنید: شامل مشاهدات، اقدامات اصلاحی و نتیجهگیری در مورد عملکرد سیستم.

نمونه سناریوی PQ

مطالعه موردی: معتبرسازی یک سیستم WFI

- جزئیات سیستم: یک حلقه WFI با مخزن ذخیره، پمپ توزیع و 8 نقطه کاربری.

- برنامه نمونهبرداری:

- هدایت الکتریکی و TOC: روزانه از تمامی 8 نقطه.

- بار میکروبی: یک روز در میان از 4 نقطه.

- اندوتوکسین: هفتگی از مخزن ذخیره و نقطه برگشت حلقه.

- سناریوی اوج مصرف: سیستم برای 6 ساعت در 90٪ ظرفیت راهاندازی شد.

- سناریوی کمترین مصرف: سیستم برای 2 ساعت در 10٪ ظرفیت راهاندازی شد.

- نتیجه: پس از 30 روز، تمامی پارامترها در محدوده مجاز قرار داشتند و عملکرد سیستم تأیید شد.

چالشهای رایج در PQ و راهحلها

- آلودگی میکروبی:

- علت: رکود آب یا ضدعفونی نامناسب.

- راهحل: افزایش دفعات ضدعفونی و بهبود طراحی جریان.

- انحراف TOC:

- علت: آلودگی آلی در آب ورودی.

- راهحل: ارتقای مراحل پیشتصفیه یا پایش بیشتر کیفیت آب ورودی.

- افزایش هدایت الکتریکی:

- علت: کاهش کارایی رزین در واحد دیونیزاسیون.

- راهحل: تعویض رزینها و پایش دورههای بازسازی.

جمعبندی

فاز سوم (PQ) آزمون نهایی قابلیت سیستم آب شما برای تولید مداوم آب با کیفیت فارماکوپهای است. با برنامهریزی دقیق، اجرای گامبهگام و تحلیل دادهها، میتوانید اطمینان حاصل کنید که سیستم شما نه تنها مطابق با استانداردهای نظارتی است، بلکه برای عملیات روزمره نیز کاملاً آماده است.

اجرای موفق PQ تضمینی است برای کیفیت و ایمنی محصولات شما و حفاظت از شرکت در برابر مشکلات نظارتی.